高強(qiáng)全錨支護(hù)技術(shù)在深井中的應(yīng)用

1 工程概況

淮南礦區(qū)某礦東西走向長(zhǎng)9.6km,南北傾向?qū)?.8km,面積54.28km2,核定生產(chǎn)能力500萬(wàn)t/年,主采13-1、11-2、8煤層。井田目前劃分五個(gè)采區(qū):東四、東三、西一、西二、西三采區(qū)。

2121(1)工作面東翼采區(qū)11-2煤采區(qū)工作面,地面標(biāo)高為+19.8~+22.0m,工作面標(biāo)高為-735~-815m。工作面走向長(zhǎng)2354m,傾斜長(zhǎng)200m。

11-2煤賦存平緩,總體呈單斜狀,構(gòu)造地質(zhì)條件復(fù)雜,小斷層較發(fā)育,煤(巖)層產(chǎn)狀 180~260°∠2~8°,厚0~4.0m,均厚1.7m。

直接頂為泥巖,厚度0~7.8m,均厚2.6m,灰色~深灰色,泥質(zhì)結(jié)構(gòu),含少量砂質(zhì)成分,裂隙發(fā)育,局部發(fā)育厚約0~0.05m的薄煤線,局部缺失。老頂為粉細(xì)砂巖,厚度9.5~11.95m,均厚11.4m,灰白色,中細(xì)粒砂狀結(jié)構(gòu),以石英、長(zhǎng)石為主,裂隙發(fā)育。直接底為泥巖組成,厚度1.9~4.2m,均厚3.0m,深灰色,泥質(zhì)結(jié)構(gòu),見較多植化碎片,裂隙滑面發(fā)育,較脆,易碎。

2 原支護(hù)方案及存在的問(wèn)題

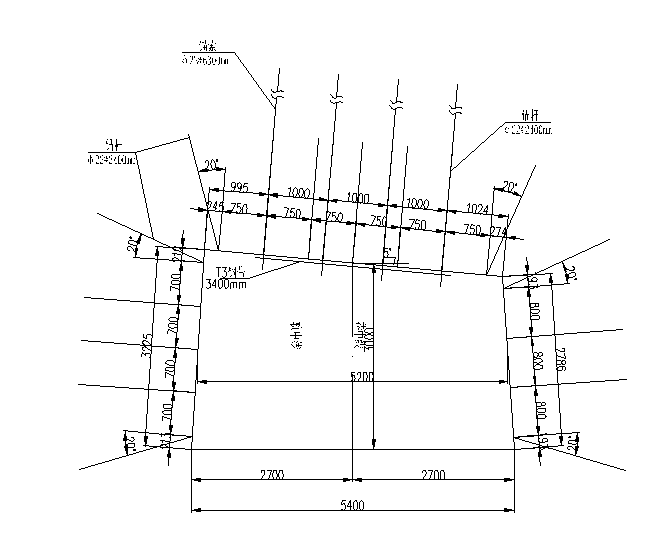

2121(1)運(yùn)順設(shè)計(jì)斷面5400×3000mm,原支護(hù)采用錨網(wǎng)索+鋼帶梁支護(hù),頂板錨桿規(guī)格φ22×2400mm,間排距750×800mm,樹脂全錨支護(hù);樹脂錨索規(guī)格φ22×6200mm,間排距1000×800mm,樹脂端錨支護(hù)。錨索配套T3鋼帶梁。如下圖2-1。

原支護(hù)存在的問(wèn)題:

(1)2121(1)運(yùn)順埋藏深度>800m,并且水平應(yīng)力大于垂直應(yīng)力,巷道在工作面回采動(dòng)壓下劇烈變形,錨網(wǎng)索連續(xù)破斷,支護(hù)失效;

(2)2121(1)運(yùn)順圍巖為“節(jié)理”型軟巖,巖塊強(qiáng)度較高,巖體強(qiáng)度低,圍巖剛性低、變形量大,多沿節(jié)理弱面破壞;

(3)2121(1)錨桿采用樹脂全錨支護(hù),錨索采用樹脂端錨支護(hù),全錨的錨桿與端錨錨索受力不耦合,造成支護(hù)體逐個(gè)被擊潰。

圖2-1 2121(1)運(yùn)順原支護(hù)斷面圖

針對(duì)2121(1)運(yùn)順支護(hù)中存在的問(wèn)題,淮南礦區(qū)潘三煤礦與山東安科礦山支護(hù)技術(shù)有限公司合作與研發(fā)深井“節(jié)理”軟巖的高預(yù)緊力、高剛度、高強(qiáng)度的錨索全錨支護(hù)體系。

3 高強(qiáng)錨索全錨支護(hù)方案

(一)頂板采用預(yù)應(yīng)力錨索全長(zhǎng)錨固技術(shù)

預(yù)應(yīng)力錨索全長(zhǎng)錨固技術(shù),是在原中空注漿錨索的基礎(chǔ)上進(jìn)行了改進(jìn)升級(jí),它采用專用的無(wú)機(jī)復(fù)合錨固材料和高壓注漿設(shè)備進(jìn)行施工。錨索先在迎頭進(jìn)行樹脂端錨,不用封孔,張拉預(yù)緊施加預(yù)應(yīng)力,滯后通過(guò)錨索的中空結(jié)構(gòu)注入無(wú)機(jī)復(fù)合錨固材料,當(dāng)孔口流出無(wú)機(jī)錨固料時(shí)停止注漿實(shí)現(xiàn)錨索的全長(zhǎng)錨固。采用該項(xiàng)支護(hù)技術(shù)的優(yōu)點(diǎn)是:

1) 頂板錨桿和錨索全部實(shí)現(xiàn)了全長(zhǎng)錨固,錨桿、錨索同步承載,協(xié)調(diào)一致;

2) 全長(zhǎng)錨固錨索與端錨錨固錨索相比,提高了錨索的抗剪切能力和系統(tǒng)的剛性,消除了端錨錨索在非錨固段應(yīng)力集中,將載荷進(jìn)行了分散,也消除了錨索斷裂彈出的現(xiàn)象;

3) 全長(zhǎng)錨固錨索控制圍巖變形效果好,可降低錨索的支護(hù)密度,提高施工速度。

(二)2121(1)運(yùn)順支護(hù)設(shè)計(jì)方案

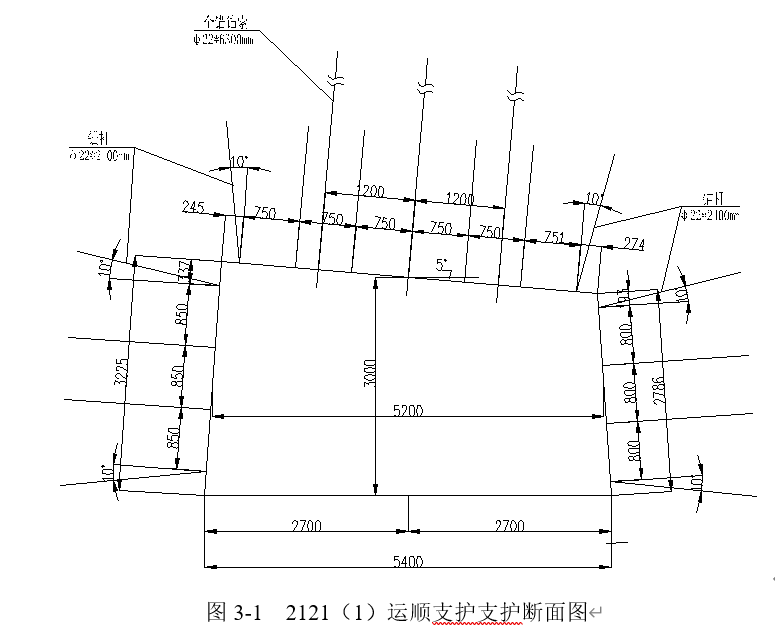

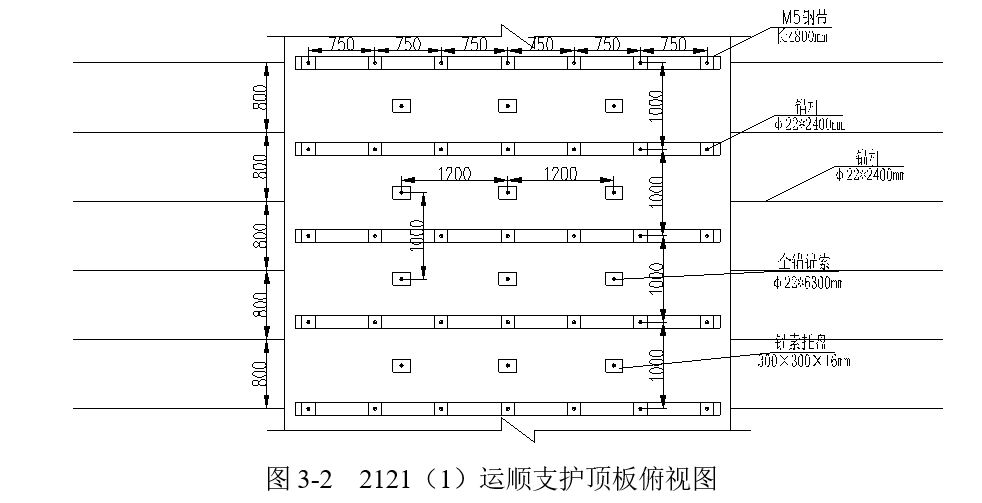

頂板錨桿規(guī)格φ22×2400mm,間排距750×1000mm,肩窩錨桿安設(shè)角度與垂線成10°,其它錨桿與巖面垂直。鉆孔直徑φ32mm,孔深2300±50mm。采用一節(jié)K2550快速樹脂藥卷和兩節(jié)Z2880中速樹脂藥卷全長(zhǎng)錨固。預(yù)緊力矩不低于150N·m。中空注漿全錨錨索規(guī)格φ22×6300mm,破斷力≥400KN,間排距1200×1000mm,方向與巖面垂直,按“3-3”布置。鉆孔直徑φ32mm,孔深設(shè)計(jì)6000±50mm。采用一節(jié)Z2880中速樹脂藥卷端錨,緊跟迎頭(掘進(jìn)機(jī)后面)注稠漿至孔口漏漿,達(dá)到全長(zhǎng)錨固,注漿滯后迎頭不大于30m。錨索預(yù)緊力不低于100KN。

幫部錨桿規(guī)格同頂板錨桿。上幫錨桿間排距850×800mm,下幫間排距800×800mm,肩窩錨桿仰角10°,幫角錨桿下扎10°,其余均穿過(guò)扁鋼孔垂直幫部錨入。鉆孔直徑φ32mm,孔深2300±50mm。錨固方式:樹脂加長(zhǎng)錨固,采用一節(jié)K2550快速樹脂藥卷和一節(jié)Z2880中速樹脂藥卷。預(yù)緊力:扭矩不低于120N·m。支護(hù)設(shè)計(jì)圖見3-1/3-2。

4 工程試驗(yàn)效果

(一)現(xiàn)場(chǎng)施工

○1注漿漿液呈膏狀,料桶攪拌時(shí)“棱”不消失,見下圖4-1;○2膏體漿液具有觸變性,在泵送作用下,呈流體狀,泵送阻力低;○3泵停止后,觸變的流體漿液恢復(fù)到膏體狀,漿液不會(huì)在重力作用下從鉆孔體流出,見下圖4-2。

(二)采動(dòng)效果

(1)巷道狀態(tài)

回采工作面動(dòng)壓影響區(qū),頂板完整性與整體性,見下圖4-3/4-4。頂板平整無(wú)變形,超前僅2排單體支護(hù),位于煤幫。

(2)動(dòng)壓變形監(jiān)測(cè)

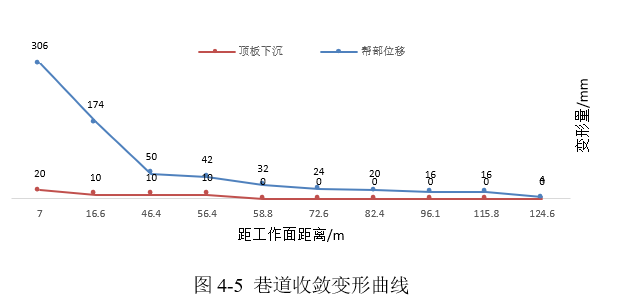

巷道收斂變形監(jiān)測(cè)點(diǎn)布置在回采里程150m,見下圖4-5,為回采動(dòng)壓巷道圍巖收斂曲線,由曲線分析:

(1) 距回采工作面58.8~124.5m,幫部收斂變形32mm,頂板收斂變形0mm;

(2)距回采工作面16.6~58.7m,幫部累計(jì)收斂變形50mm,頂板累計(jì)變形10mm;

(3)距工作面7~16.6m,幫部累計(jì)變形306mm,頂板累計(jì)變形20mm。

(3)多點(diǎn)位移計(jì)監(jiān)測(cè)

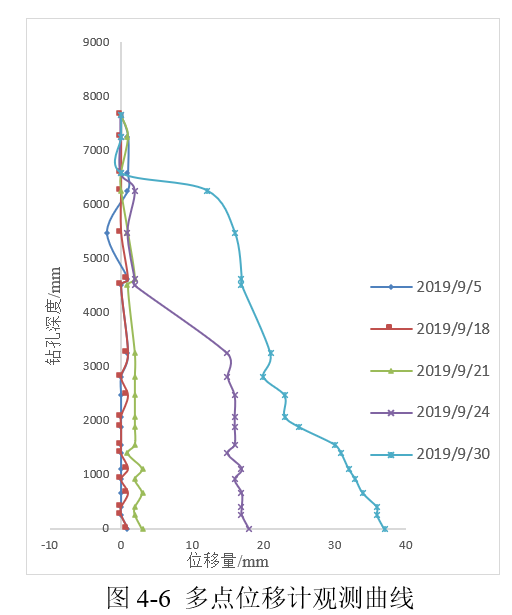

巷道多點(diǎn)位移監(jiān)測(cè)點(diǎn)布置在回采里程150m,下圖為多點(diǎn)位移計(jì)觀測(cè)曲線圖:

(1) 直到2019年9月21日,距工作面20m,包括前期的臥底,頂板未發(fā)生任何微小的變動(dòng);

(2) 2019年9月24日,距工作面15m,頂板3.0~4.0m發(fā)生18mm離層,錨桿支護(hù)區(qū)沒(méi)有發(fā)生變形;

(3) 2019年9月30日,距工作面5m,頂板大于6.0m出現(xiàn)離層,下覆5.0~6.0m整體下沉,錨桿支護(hù)區(qū)3.0m范圍內(nèi)發(fā)生均勻位移。

5 結(jié)論

(1) 高強(qiáng)全錨支護(hù)技術(shù)在高水平地應(yīng)力、節(jié)理復(fù)合破碎頂板支護(hù)中效果顯著,掘進(jìn)期間相對(duì)于原支護(hù)頂板完整、下沉量小,回采期間支護(hù)效果更好。

(2) 高強(qiáng)全錨技術(shù)提高的單根錨桿/索的支護(hù)效能,降低了錨網(wǎng)索支護(hù)密度,提高了掘進(jìn)效率。

(3) 對(duì)比原支護(hù),高強(qiáng)全錨技術(shù)支護(hù)材料效能高,降低了巷道延米支護(hù)成本。